Un sistema que reduce considerablemente a emisión de gases contaminantes, sobre todo cheiros, dos xurros gandeiros. Isto é o que di lograr o enxeñeiro ourensán Manuel Enrique Posada González que acaba de patentar o seu invento na Oficina Española de Patentes e Marcas (OEPM) baixo o nome “Sistema para a valorización por deshidratado de residuos orgánicos ou produtos fedorentos, sen emisión de cheiros, vapores nin gases de efecto invernadoiro G.E.I.”.

Os xurros gandeiros, e sobre todo os de porcino -responsables en España do 40 % das emisións prexudiciais da gandaría- son, sobre todo se non se aplican correctamente, unha fonte máis de emisións de gases contaminantes. Iso si, en España o sector gandeiro soamente contribúe cun 12 % ás emisións de G.E.I, correspondendo a maior parte ao transporte e á industria.

Neste sentido, Manuel Posada destaca que o seu invento, pensado sobre todo para granxas de porcino, “é a solución á xeración de malos cheiros dos xurros e estercos xa que estes son sometidos a un proceso de tratamento con aire en circuíto pechado. Desta forma non se xeran emisións de gases contaminantes como metano ou CO2 e ademais o custo para o gandeiro é moi reducido”.

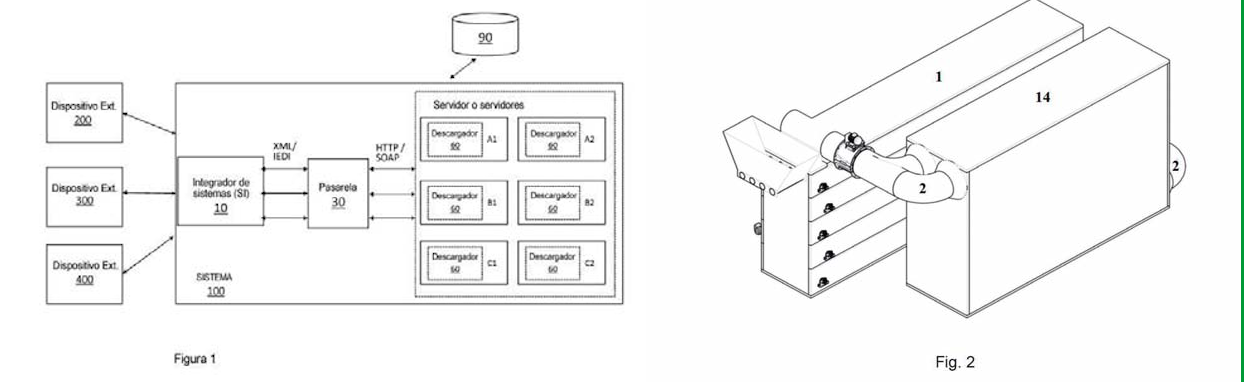

Deseño da planta de tratamento de xurros:

Como funciona?

Para iso, o tratamento proposto por este enxeñeiro industrial ourensán -inventor de patentes como a da escaleira para peixes migratorios e os sistemas de pelado de castañas- consta de tres etapas:

-Primeira etapa: Separación das partes sólidas e líquidas para conseguir os tratamentos máis útiles e efectivos. Ambas as partes serán separadas mediante procedementos centrífugos e filtrantes conseguindo unha composición e estrutura homoxénea.

-Segunda etapa: a parte líquida será sometida a depuración. Esta depuración constará dun proceso de ultrafiltración cun sistema de membranas con soplantes que permitirá a separación das partículas grosas dos compostos de carácter orgánico que non fosen retidas no sistema de separación previa.

A auga ultrafiltrada será sometida a un proceso de eliminación dos compostos solubles en forma ureica. Como pode existir unha demanda de auga con este tipo de compostos, o mercado decidirá sobre o seu destino. Contémplase tamén a posibilidade do seu aproveitamento na produción de hidróxeno gas para automoción.

-Terceira etapa: a parte sólida, xunto cos lodos de depuración, trátase para a súa deshidratación. Os lodos ou lodos procedentes da depuración por filtración das membranas serán incorporados á parte sólida para formar a parte da mestura a deshidratar.

A deshidratación da parte sólida partirá dun contido en humidade do 40 % para, despois do proceso, alcanzar o 8 % de humidade. O produto deshidratado será sometido á súa extrusión para conseguir a formación de pelets manexables para o seu uso como abono orgánico.

O sistema de deshidratación consistirá na creación dun fluxo de produto en contracorrente con aire quente e seco reciclado.

Non será empregada ningunha fonte de calor na que se consuman combustibles polo que non existirán emisións de gases de efecto invernadoiro nin de ningún tipo.

O tratamento con radiacións ultravioleta e gas ozono completa o sistema de tratamento do aire reciclado para a pasteurización do fertilizante, inactivando os microbios patógenos así como as pestes e pragas e a eliminación dos cheiros apestosos contaminantes para o ambiente próximo á instalación.

En canto ao custo da enerxía esta planta deseñada por Manuel Posada abastécese de electricidade procedente de fontes renovables (Hidroeléctrica, Eólica, Fotovoltaica, Biomasa,… etc.) “que se estima da orde de 0,22 kWh/quilo de produto deshidratado”. Ademais, cada 240 toneladas ao ano de fertilizante xérase un emprego.

“Algunhas experiencias no pasado tiveron resultados negativos polo emprego de materiais e conxuntos construtivos inadecuados para o procesado de estercos. O poder corrosivo dos fluídos e vapores atacou os materiais seleccionados erroneamente, coa destrución da maquinaria en breve prazo e o fracaso do sistema. Con este novo sistema preténdense emendar estes erros do pasado”, engade o inventor.

Contacto con Manuel Posada: mposada@mposada.com

Galego

Galego